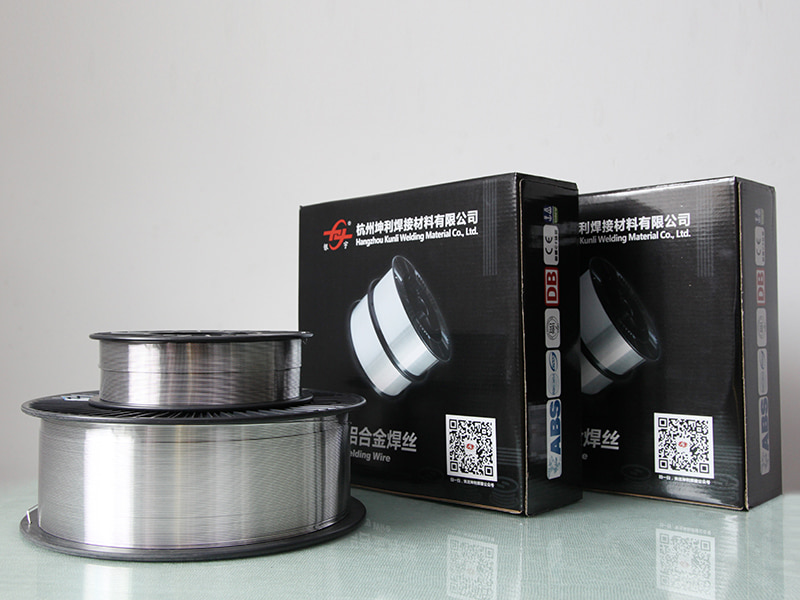

Алюминиевая сварочная проволока

ER5154 Al-MG-сплав

Сладец 5154, проволока сплава Al-MG используется для плетения в коаксиальном кабеле для экранирования, с хорошей производительностью.

Основное применение: гибкий коаксиальный кабель, различные аудио и видеокабель, кабель сигнала транспортного средства, сетевой кабель, кабель передачи данных и т. Д.

Описание продукта

ER5154 Сварка является алюминиевым сплавным материалом с добавленным количеством добавленного количества магния, что значительно улучшает прочность и устойчивость к окислению материала. Он обычно используется в сварке аргона (TIG) и сварке газовой металлической дуги (MIG) и представляет собой высококачественный сварочный материал.

Основные особенности:

Высокая прочность: добавление магния увеличивает твердость и прочность на разрыв сплава.

Отличная коррозионная устойчивость: особенно подходит для использования в влажных и коррозионных средах, таких как морская и химическая промышленность.

Хорошая производительность сварки: суставы после сварки имеют высокую прочность, хорошую плавность, а сварные швы легко обрабатывают и полируют.

Хорошая обработка: подходит для автоматизированных сварки и ручных процессов сварки.

Типичные области применения

Судостроение и морская инженерия

Подходит для производства и ремонта корпусов, палуб, контейнеров и морского оборудования. Устойчивость к коррозии соляного распыления ER5154 заставляет его хорошо работать в морской среде.

Аэрокосмическая

Используется для конструкционных деталей сварки самолетов, топливных баков и других высокопрочных легких компонентов.

Авто промышленность

Подходит для сварки легких и высокопрочных компонентов, таких как автомобильные тела, топливные баки и алюминиевые рамы.

Здания и инфраструктура

Для сварки конструкций навесной стены, компонентов моста и других алюминиевых строительных материалов.

Сосуды под давлением и химическое оборудование

Сделайте резервуары, трубы и другое оборудование, устойчивое к коррозии, особенно в условиях кислоты, щелочи или соли.

открытое оборудование

Создание наружной мебели, спортивного оборудования, велосипедных деталей и т. Д. Требуется устойчивая к коррозии алюминиевые продукты.

Что следует отметить

При сварке поверхность материала должна быть чистой, а оксидная пленка и примеси должны быть удалены.

Рекомендуется использовать его с подходящим защитным газом (например, аргоном) для обеспечения качества сварки.

В соответствии с требованиями процесса сварки выберите соответствующий диаметр сварочного провода и параметры сварки.

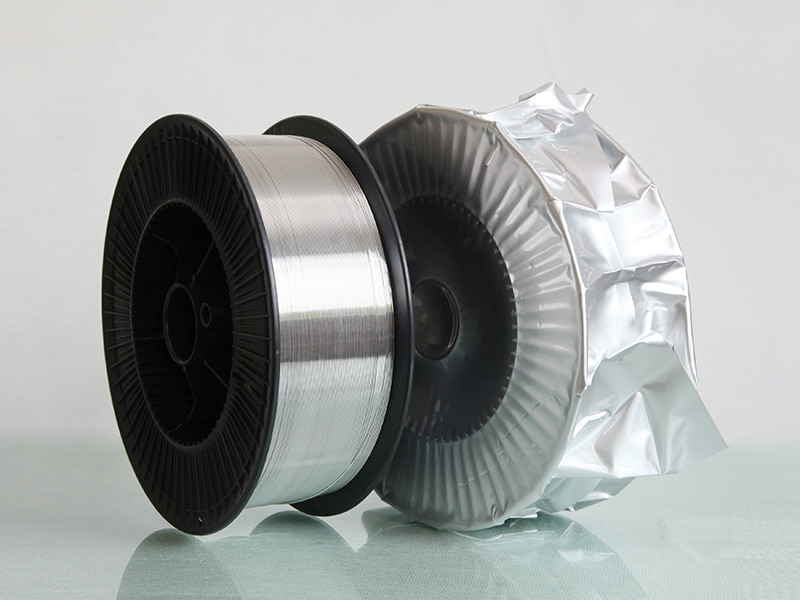

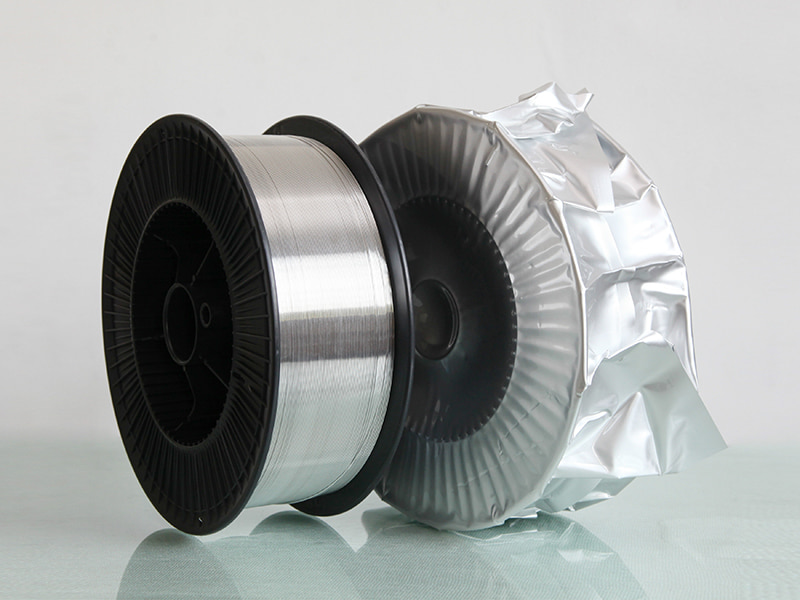

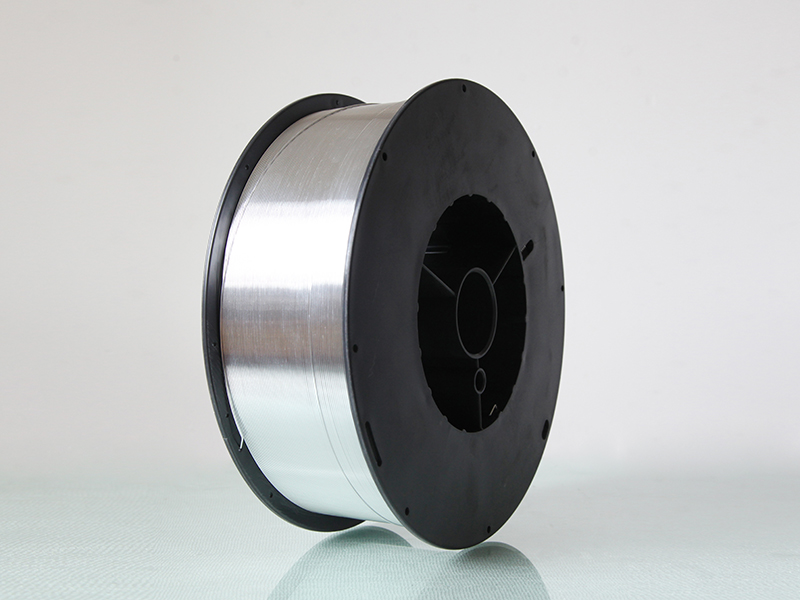

Технические характеристики и упаковка

Диаметр: обычно существуют такие спецификации, как 0,8 мм, 1,0 мм, 1,2 мм, 1,6 мм и т. Д.

Форма упаковки: упаковка с проволочной катушкой (2 кг, 5 кг, 15 кг и т. Д.) Или настраивается в соответствии с потребностями клиента.

ER5154 Al-MG-сплав

Прибытие из Китая,

Маркетинг в мире.

-

30+

ИСПОЛЬЗУЕТСЯ В СЕКТОРЕ ТЕХНОЛОГИЙ ТЯЖЕЛОЙ ПРОМЫШЛЕННОСТИ

-

35

МНОГОЛЕТНИЙ ОПЫТ ИССЛЕДОВАНИЙ И РАЗРАБОТОК

-

200+

КООПЕРАТИВНЫЕ КРУПНЫЕ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЕ УЧРЕЖДЕНИЯ

-

20+

СТРАНЫ И РЕГИОНЫ МИРОВОЙ ТОРГОВЛИ

Прибытие из Китая,

Маркетинг в мире.

Более 90% наших полевых операторов имеют профессиональное и техническое образование, а также многолетний опыт обработки и сборки оборудования. Именно благодаря этой сплоченной, целеустремленной, новаторской, квалифицированной и опытной команде технологии и продукты компании могут постоянно обновляться и улучшаться.

Отправьте нам сообщение

сопутствующие товары

-

Посмотреть больше

Посмотреть больше

5154 Сварка алюминиевого сплава

-

Посмотреть больше

Посмотреть больше

ER4043 Кремниевая алюминиевая сварка

-

Посмотреть больше

Посмотреть больше

ER4047 Алюминиевый сварочный проволока MIG

-

Посмотреть больше

Посмотреть больше

ER5154 Al-MG-сплав

-

Посмотреть больше

Посмотреть больше

ER5087 Алюминиевая сварка магния

-

Посмотреть больше

Посмотреть больше

ER5183 Алюминиевая сварка

-

Посмотреть больше

Посмотреть больше

ER5356 Алюминиевая сварка

-

Посмотреть больше

Посмотреть больше

ER55544 Алюминиевая сварка

-

Посмотреть больше

Посмотреть больше

ER5556 Алюминиевая сварка

-

Посмотреть больше

Посмотреть больше

Эр1100 алюминиевый сварка

-

Посмотреть больше

Посмотреть больше

ER5754 Алюминиевая сварка

-

Посмотреть больше

Посмотреть больше

ER2319 Алюминиевая сварка

::: Последние новости :::

-

Kunliweldding Wire значительно снижает затраты на пе...

Jul 30, 2025

Поскольку глобальные сети поставок приоритет устойчивости и отрасли, такие как электромобили, продвигают материалы инновац...

-

Почему выбирают сварки сплавного сплава алюминиевого...

Jul 28, 2025

По мере того, как автомобильная промышленность поворачивается в сторону электромобилей (EV), спрос на материалы, которые п...

-

Алюминиевая сварочная проволока: комплексное руковод...

Jul 25, 2025

Понимание основ Алюминиевая сварочная проволока Алюминиевая сварочная проволока - это специализированный н...

-

Kunliweldding ER5356 Провод: Раствор универсальности...

Jul 23, 2025

На семинарах и верфи, на заводских этажах и пользовательских автоматических магазинах, критический вопрос эхо: что действи...

-

Зачем использовать алюминиевый плетенный проволоку д...

Jul 21, 2025

Алюминиевый плетеный проволока является часто пропускаемым ключевым игроком в сложных электронных системах, которые питают...

-

ER55566 Алюминиевая сварка

Jul 18, 2025

Лучшие практики для использования ER5556 Алюминиевая сварка в морских приложениях Когда дело доходит до ...

Расширение отраслевой информации

Больше информации о ER5154 Al-MG-сплав

Применение ER5154 Алюминиевая сплава-сплав в оптимизации процессов судостроения и сварки

1. Основные требования к судостроительству для сварочного провода ER5154

Материал сопоставление:

ER5154 (AL-MG3.1-3,9%) совместим с составом морских материалов 5083/5086 Алюминиевого сплава, чтобы избежать электрохимической коррозии.

Преимущества производительности:

Высокая устойчивость к коррозии морской воды (элемент Mg образует плотную оксидную пленку), низкая плотность (легкая), хорошая низкотемпературная вязкость (применимо к полярным кораблям).

2. Типичные сценарии применения и случаи

Сварка корпуса: сварка палуб, переборки, боковых пластин и других деталей.

Специальные детали: сварка низкотемпературной среды сжиженного природного газа (СПГ) резервуаров для хранения кораблей.

Поле технического обслуживания: ремонт сварки площадей коррозии магния и алюминиевых частей корпуса.

3. Анализ трудностей с сварочным процессом

Проблема оксидной пленки:

Пленка Al₂o₃ (The Poyt Poyt 2050 ℃) на поверхности сплава алюминия-магностия приводит к тенденции к выводу, и требуется защита аргонов высокой чистоты (≥99,99%).

Чувствительность горячей трещины:

Высокое содержание магния подвержено затвердеванию трещин, а тепловой вход необходимо управлять (рекомендация: 80-120A, 20-25 В).

Дефект пористости:

Внезапное изменение растворимости водорода вызывает поры, и перед сваркой необходимо строгая очистка (обработка проволочной щетки из нержавеющей стали из нержавеющей стали).

4. Ключевые меры для оптимизации процесса

Оптимизация параметров:

Сварка MIG Pulse: частота 50-150 Гц, базовый ток 60a, пик тока 180a, уменьшить вход тепла.

Многопроходная сварка конструкция: межслойная температура контролируется ниже 100 ℃ (чтобы избежать осадков окрашенной фазы MG₂SI).

Адаптация оборудования и расходных материалов:

Используйте питатель из проводки (например, пистолет Fronius Pull), внутренний диаметр проводящего сопла ≥ 1,5 раза больше диаметра сварочного провода.

Отношение газа защиты: AR 30%. Он улучшает стабильность дуги (подходит для сварки толстой пластины).

Контроль качества:

Неразрушающее тестирование: рентгеновское обнаружение недостатки (пористость ≤ 3%), тестирование на проникновение (поверхностные трещины).

5. Сравнение фактических эффектов применения

Данные о случаях: после того, как верфь принимает оптимизированный процесс:

Эффективность сварки увеличилась на 25% (однопроходная скорость сварки достигла 50 см/мин);

Прочность на растяжение сварного шва ≥ 290 МПа (достигая более 90% родительского материала);

Тест на солевые распылитель в течение 500 часов без ячейки (в соответствии со стандартами DNV-GL) .